扫码分享到微信

煤矿通风系统承担着提供新鲜空气与排除有害气体等重要功能,传统管理方式存在效率低下与智能化水平不足等问题。智能化通风技术借助融合现代信息技术与通风工程理论,实现系统精准控制和优化运行的目标。坪上煤业作为年核定产能90万吨的煤与瓦斯突出矿井,构建智能化通风平台大幅降低能源消耗,实现年节约成本545万元、投资回收期2.8年的显著投资效益,为煤矿行业节能减排提供了技术示范。

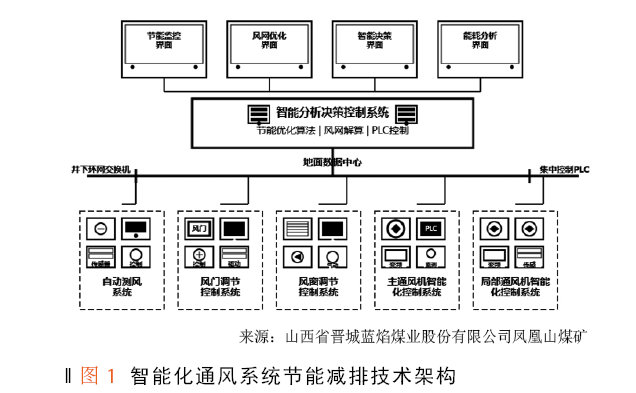

智能化平台节能减排技术架构

节能导向的系统架构设计

坪上煤业正面临着传统通风管理能耗高、效率低的挑战,迫切需要构建以节能减排为导向的智能化平台。该平台架构将能耗最小化作为设计原则,采用感知层、传输层、处理层及应用层四层体系结构。感知层负责全面采集煤矿通风过程中的能耗数据,传输层能够保障数据在整个系统中的顺畅流通,处理层会执行基于数据分析的节能决策,应用层可实现对通风系统的可视化管控,架构设计着重强调平台的统一性,通过标准化的接口和协议来实现各子系统协同服务于节能减排目标。平台化管理能够避免出现系统孤岛的情况,确保节能策略在全局范围内统一执行,为煤矿通风节能减排应用提供坚实的架构支撑(见图1)。

能耗监测与控制子系统

平台构建覆盖全系统的能耗监测体系,为节能减排应用提供必要数据基础。监测子系统运用分布式传感器网络,实现通风设备能耗的实时感知与数据采集工作,控制子系统依据监测数据来执行节能调控指令,形成闭环控制体系。平台通过统一数据标准建立设备能耗档案,构建能效评估模型,为节能减排决策提供有力支撑。

智能优化决策算法

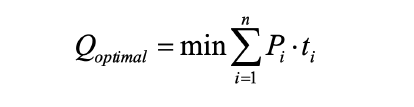

平台集成节能优化算法,为煤矿通风节能减排应用提供智能决策支持。算法以能耗最小化为优化目标,建立多目标优化数学模型:

其中,Qoptimal为最优风量分配,Pi为第i台设备功率,ti为运行时间。决策算法将机器学习和专家系统融合,构建节能方面的知识库,实现风量需求预测与运行优化。平台化决策体系统筹全系统节能潜力,自动生成最优控制策略,算法具备自适应学习能力可持续优化节能效果,为煤矿通风节能减排应用提供智能化决策支撑。

智能化平台节能减排关键应用

智能调控技术节能应用

通风设备智能调控通过PLC控制软件达成变频调速,根据井下风量实际需求自动对电机频率进行调节。中央风井的2台280kW通风机与东翼风井的2台900kW通风机采用分区供风策略,在生产间隙期自动切换到节能运行模式,运行功率降低了40%。局部通风机智能调控可实现按需供风,7个掘进工作面的通风机根据瓦斯浓度、人员数量及作业强度动态调整风量,变频控制技术让风机转速调节范围达到30%~100%,和定速运行相比节能25%~35%。风门风窗协同控制能够优化风流分配,7套智能风门和7套调节风窗通过PLC控制系统实现远程调节,使通风效率提高15%~20%。

风网优化技术减排应用

风网优化减排技术通过重构通风路径与优化阻力分布的方式,实现系统性节能减排的目标。智能化平台利用三维可视化风网模型,对不同通风方案的能耗和效果展开模拟,通风阻力优化使系统总阻力降低20%~30%,使主通风机负压降低15%~25%,对应功耗下降18%~28%。多风井协调控制解决了“抢风”这一问题,通过智能调度算法,协调中央风井和东翼风井的运行参数,避免风井之间相互干扰,协调控制使双风井系统整体效率提升12%~18%。经济优化分析功能可评估不同减排方案的成本效益,系统会自动计算通风成本、设备折旧及维护费用等指标,优化后的通风方案使年度通风成本降低15%~22%。

自动化管控技术降耗应用

自动化管控依靠减少人工干预与提高操作精度实现,全面降耗。自动测风系统替代传统人工测风,实现从24人减至8人,减员率67%,4套测风装置覆盖主要通风巷道,测风精度提高至±2%,相比人工测风精度提升50%以上。无人值守控制系统让通风设备24小时自动运行,减少人员巡检频次和现场操作需求,显著降低人工成本。智能预警系统通过分析历史数据和实时监测信息,预测设备维护需求和性能劣化趋势,预防性维护策略延长设备使用寿命,减少因设备故障导致的能效下降。数据驱动的优化控制通过大数据分析技术,挖掘通风系统运行规律和节能潜力,机器学习算法持续优化控制参数。

智能化平台节能减排应用效果

能源消耗削减效果

智能化通风平台对坪上煤业能源消耗有显著降低。主通风机系统通过变频调速和智能调度,使年度电能消耗降低了380万kWh,节能率达到了22%,中央风井2台280kW通风机每年节电能够达到156万kWh,东翼风井2台900kW通风机采用分时运行策略,年节电为224万kWh。局部通风机通过变频控制每年节电84万kWh,单机平均节能率达到28%。风门风窗智能控制优化风流分配,使主通风机总风量需求降低12%,对应节电180万kWh。自动测风系统年耗电量仅为2.4万kWh,相比传统测风方式综合能耗降低65%。全系统综合节能率达到25.6%,年节约电费320万元,投资效益显著。

排放控制优化效果

智能化平台通过优化通风效果及降低能耗,实现显著排放控制效果。精准风量控制让瓦斯抽采效率提高18%,井下瓦斯浓度平均降低0.12%,每年减少瓦斯排放量约2100m3。粉尘控制效果有明显改善,智能通风系统通过优化风流组织,使除尘效率提高25%,掘进工作面粉尘浓度从12.5mg/m³降至8.8mg/m³,降幅达30%,温室气体减排效果突出,通过节约电能间接每年减少CO2排放680吨,设备优化运行,使润滑油消耗减少15%,每年减少废油排放1.2吨。有害气体排放控制更加精准,一氧化碳和硫化氢等有害气体浓度控制精度提高40%,排放总量减少25%。

经济环保综合效益

在直接经济效益方面,每年可节约电费320万元,同时还能减少人工成本180万元,降低设备维护费用45万元,年度综合经济效益可达545万元,投资回收期也缩短至2.8年,投资回报率达35.7%。人员配置优化效果显著,传统通风管理需要配备测风员24人,智能化改造后人员减少至8人,减员率达到了67%,管理人员工作效率提升35%。环保效益量化评估结果显示,每年可减少标准煤消耗260吨,能够减排CO当量890吨,减少粉尘排放12.5吨,设备使用寿命延长20%。在社会效益方面,通风事故发生率降低80%,系统可靠性99.5%以上,设备故障率降低45%。

结束语

智能化通风平台通过集成多项先进技术,实现煤矿通风系统智能化改造升级。坪上煤业应用实践表明,该平台在节能减排方面成效显著,它大幅降低了通风能耗与人员投入,提升管理精准度和响应速度,系统实现风量按需供给与设备高效运行,有效解决了多风井通风机“抢风”问题。智能化通风技术为煤矿行业节能减排提供了可行的技术路径,具有重要推广价值。

(关玉华 山西省晋城蓝焰煤业股份有限公司凤凰山煤矿)