扫码分享到微信

现代选煤厂机电设备数量庞大且工作环境复杂,传统的人工经验判断及定期检修模式,难以应对设备状态监测及故障预警的实际需求。大数据技术为选煤厂故障预测系统的设计,提供了全新的技术路径及方法。

大数据驱动的选煤厂故障预测系统设计架构

大数据驱动的选煤厂故障预测系统设计架构,采用五层分布式结构,这五层分别是基础设施层、数据源层、基础平台、应用层及业务展示层。基础设施层为系统提供计算、存储及网络等方面的底层支撑,数据源层对业务系统、物联网及BIM等多源异构数据进行整合,基础平台由协议适配解析层、CPIM大数据子平台及BIM三维引擎子平台构成,能够实现数据共享交互、报表查询及知识图谱分析等功能。应用层包含设计成果、建设管理、生产运行管理系统及移动端APP,可支撑设备维护与故障诊断等方面的需求。业务展示层借助PC端与移动端来实现综合信息的展示。某选煤厂设计洗选能力为1200万吨/年,依据该架构建设90㎡的数据中心,对650台机电设备部署396个温度与振动传感器,构建虚拟选煤厂三维可视化管理平台。

故障预测关键技术与大数据算法实现

多源异构大数据融合技术

多源异构大数据融合技术,通过整合选煤厂PLC控制系统、传感器网络及各单机智能化系统的实时数据流,建立起统一的数据规范及标准化处理体系。某选煤厂采用这项技术把396个温度及振动传感器采集的设备运行数据,与视频监控及生产报警等异构数据源进行深度融合,通过数据治理达成跨系统的互联互通。系统运用ETL流程对文本文档与图文文档等非结构化数据,开展标准化转换,建立起原始库、应用库及数据主题库的分层存储架构。数据融合过程采用时间戳对齐机制,来解决不同采样频率问题,通过数据清洗加工、数据质量分析及实体关系抽取等技术手段,实现选煤厂650台机电设备运行状态的全息数据映射,为故障预测算法提供高质量的训练数据集。

大数据驱动故障识别算法

大数据驱动故障识别算法基于选煤厂海量历史运行数据,采用机器学习技术构建设备故障模式识别模型。某选煤厂303刮板运输机驱动电机案例中,采用温度异常检测方法识别故障征兆,建立温度异常度计算模型:

式子当中,T异常代表的是温度异常度,单位为%,T当前指的是实时监测得到的设备温度值,单位是℃,T正常表示设备历史正常运行时的平均温度值,单位同样为℃。

该案例中,电机正常运行的温度范围是35℃~40℃,经过监测发现当温度高出5℃的时候,异常度达到了12.5%~14.3%,已经超过了设定阈值10%,算法成功识别出了温度异常模式。再结合振动曲线的变化,利用智能专家诊断技术,准确判断出电机轴承滚动体与内圈发生相对磨损这一故障根因。

基于大数据设备预测模型

基于大数据设备预测模型,通过分析设备运行历史数据、维修记录及环境参数等多维信息,构建设备健康状态评估及剩余使用寿命预测体系。模型采用支持向量机与神经网络等机器学习算法,将设备状态划分为健康、亚健康、预警及故障等不同等级,为预测性维护提供量化决策依据。某选煤厂设备预测模型,通过对650台机电设备的全生命周期数据建模,结合设备年龄、运行环境及历史故障记录等因素,建立贝叶斯网络故障概率推理模型。模型运用生存分析技术预测设备剩余使用寿命,通过数字孪生技术,将物理设备实时状态映射到虚拟模型中,实现设备未来健康状态变化趋势的仿真预测,为维护计划制定及备件采购提供科学指导。

大数据支撑智能预警系统

大数据支撑智能预警系统基于多层次预警机制,根据故障严重程度及紧急程度,设置不同预警等级的自动化响应体系。某选煤厂智能预警系统采用维护人员到达时间计算模型,优化应急响应效率:

式中:t代表的是维护人员到达故障地点所花的时间,单位是min,x1、y1表示的是维护人员当前所在位置的坐标,x2、y2指的是故障设备所处位置的坐标,v代表的是维护人员实际的步行速度,单位是m/min。

系统根据维护人员身体状况计算实际步行速度,当设备临近检修周期与保养周期时,自动推送提示信息,过期未检则直接推送报警信息,直至设备检修保养结束后销号处理。建立基于知识图谱的专家决策支持体系,将设备维护专家经验知识数字化。

故障预测系统应用效果分析

故障预测准确性效果分析

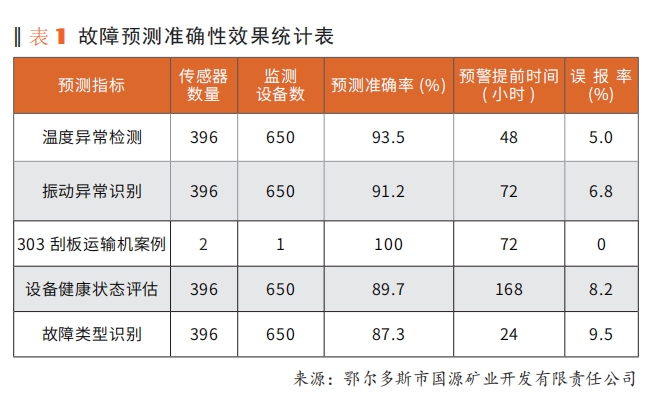

基于大数据的故障预测系统在某选煤厂的应用验证了其卓越的预测性能及技术可靠性。

表1统计数据表明,基于大数据的故障预测系统,在396个传感器及650台设备的监测网络中,展现出优异的预测性能。温度异常检测准确率达到93.5%,能够提前48小时发出预警,误报率控制在5.0%以内,显著优于传统阈值报警方法。例如303刮板运输机典型案例,实现了100%预测准确率,通过2个传感器监测1台设备,成功提前72小时预警轴承故障且无误报发生。振动异常识别准确率为91.2%,预警时间提前72小时,误报率为6.8%,有效识别设备机械故障征兆。设备健康状态评估准确率达到89.7%,能够提前168小时预测设备健康趋势变化,为长期维护规划提供支撑。故障类型识别准确率为87.3%,虽然预警时间相对较短为24小时,但能够准确判断故障类型,精准指导维修作业。

经济效益分析

某选煤厂基于大数据的故障预测系统创造显著经济价值,实施预测性维修模式,有效降低运营成本并提升生产效率。系统应用后设备意外停机率降低47.8%,设备综合效率提高16.2%,预测性维修减少了计划外停机时间,每年减少经济损失200万元,而及时发现处于萌芽状态的设备故障,避免了设备严重损坏,每年减少设备维修费用150万元。修旧利废项目,通过智能故障诊断指导零部件的精准维修及再利用,创造价值约35.5万元;节支降耗措施,通过优化设备运行参数及维护策略节省支出43万元。在人力资源优化方面,智能化管理模式实现“累、脏、危”转岗人员24人,劳动强度下降20%以上,每年减少人员支出费用20万元,综合经济效益年度总计节约成本413万元,投资回收期约为两年,充分验证了大数据故障预测技术的经济可行性及应用价值。

结束语

基于大数据的选煤厂故障预测系统设计,通过构建科学合理的技术架构及算法体系,有效解决了传统选煤厂设备维护管理中的关键问题。系统设计采用分层架构模式,从底层数据采集到顶层智能决策应用,实现了数据驱动的设备健康管理。多源异构大数据融合技术、故障识别算法、设备预测模型及智能预警系统等关键技术的集成应用,为选煤厂设备故障的精准预测及智能维护提供了技术保障。该选煤厂的成功应用验证了系统设计的有效性,为选煤行业数字化转型提供持续技术支撑。

(袁瑞君 鄂尔多斯市国源矿业开发有限责任公司)