扫码分享到微信

随着城市轨道交通建设规模的不断扩大与运营年限的增长,搪瓷钢板表面出现的划痕、掉漆、磨损等问题越发复杂,这对修复技术提出了更高的标准和要求,迫切需要建立基于数据分析的智能修复体系。通过构建多维度伤损特征数据库和优化工艺参数,可实现修复质量的标准化管理和效率的显著提升。

搪瓷钢板表面伤损大数据采集与特征分析

地铁车站用来装饰的搪瓷钢板在实际运营期间面临复杂的损伤环境,主要伤损类型包括机械性划痕、化学腐蚀性掉漆及摩擦性磨损三大类。机械性划痕主要出现在乘客频繁接触的墙面下半部分,深度范围在0.05mm~0.3mm、长度多为10mm~80mm的不规则线性损伤。化学腐蚀性掉漆集中在清洁剂使用频繁的区域,表现为边缘不规则、面积通常为5cm²~50cm²的片状脱落,摩擦性磨损主要分布在扶手、护栏、电扶梯盖板等与搪瓷钢板的接触面,呈现出光泽度下降和表面粗糙度增加的特征。通过建立包含损伤位置、尺寸、形态及环境因素等多维度数据的采集体系,结合高分辨率成像技术与表面检测设备,构建涵盖5个地铁车站、20余个搪瓷钢板样本的典型损伤特征数据库,可为后续修复工艺的优化提供数据支撑。

基于大数据的搪瓷钢板快速修复技术方法

掉漆缺陷修复工艺参数优化技术

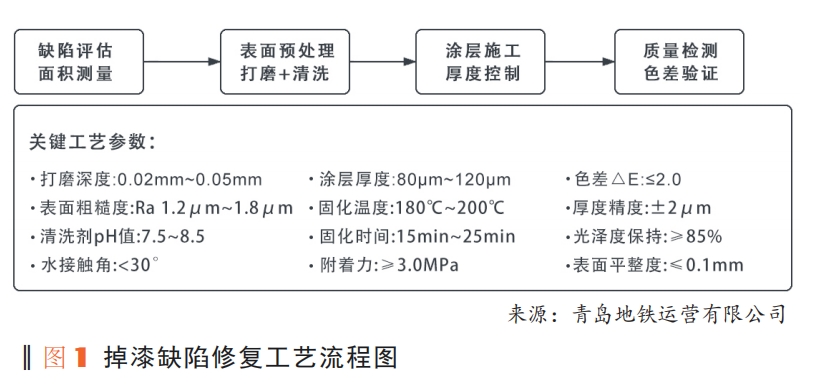

掉漆缺陷修复工艺的关键之处在于基材表面处理与涂层重建两个环节,基材表面处理会采用机械打磨结合化学清洗的方式,打磨深度控制在0.02mm~0.05mm的范围之内,确保在去除松动涂层的同时保持基材完整性。表面粗糙度需要达到Ra1.2μm~1.8μm,为新涂层提供良好的附着基础,化学清洗采用pH值为7.5~8.5的专用清洗剂以去除油污和氧化层,清洗之后,表面水接触角应小于30°。

通过建立涂层厚度、固化温度及固化时间三元回归模型,确定最优工艺参数组合,涂层厚度控制在80μm~120μm,固化温度180℃~200℃,固化时间15分钟~25分钟。大数据分析表明,当涂层厚度为100μm、固化温度190℃及固化时间20分钟时,修复区域与原始涂层的色差ΔE值最小,附着力可达4.2MPa,满足地铁车站装饰面板的修复要求。掉漆缺陷修复工艺流程包括缺陷评估、表面预处理、涂层施工及质量检测四个主要步骤。

划痕伤损填补修复材料配比方法

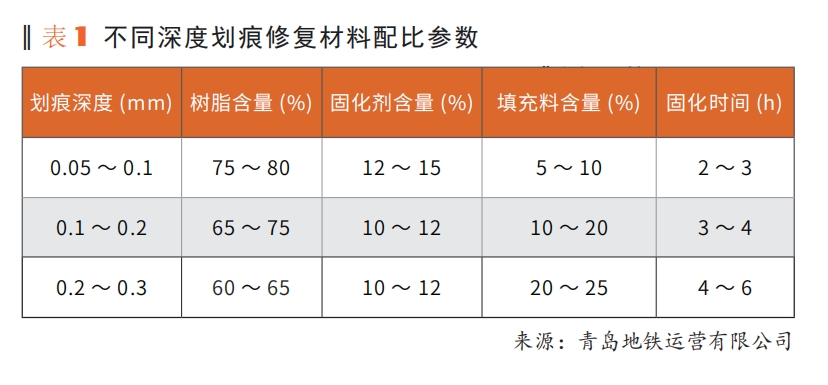

划痕伤损修复材料的配比直接影响修复效果的持久性和美观性,基于划痕深度分级制定差异化配比方案:浅层划痕(0.05mm~0.1mm)采用纯树脂填料,中层划痕(0.1mm~0.2mm)采用树脂与石英粉复合填料,深层划痕(0.2mm~0.3mm)采用环氧树脂与玻璃纤维复合填料。主要配比参数包括树脂含量60%~80%、固化剂含量10%~15%及填充料含量5%~25%。材料配比过程中需严格控制搅拌时间3分钟~5分钟,搅拌转速150rpm~200rpm,确保材料混合均匀。

如表1所示,不同深度划痕的材料配比方案能够确保修复后的表面平整度控制在0.08mm以内,抗拉强度达到35MPa以上。修复材料的收缩率控制在0.5%~1.2%范围内,有效避免了修复后出现凹陷现象,填补材料的弹性模量需与原始搪瓷层匹配,一般控制在2.8GPa~3.5GPa范围内,确保修复区域与原始材料的力学性能一致。

表面磨损区域涂层重构技术

表面磨损区域涂层重构采用分层递进的修复策略,根据磨损程度分为轻度磨损(光泽度下降20%~40%)、中度磨损(光泽度下降40%~70%)及重度磨损(光泽度下降70%以上)三个等级。轻度磨损采用抛光修复,恢复表面光泽度至原始状态的90%以上,中度磨损采用薄层涂覆技术,涂层厚度控制在20μm~40μm,确保与原始表面的平滑过渡。重度磨损区域需进行完全涂层重构,首先清除受损涂层至基材表面,然后依次施加底漆、面漆及保护涂层。底漆厚度25μm~35μm,面漆厚度60μm~80μm,保护涂层厚度10μm~15μm,通过红外固化技术,将固化时间缩短至8分钟~12分钟,显著提高了修复效率。

修复质量智能检测与标准化验收流程

修复质量智能检测系统集成了色差检测、表面粗糙度检测、附着力检测及厚度检测四个核心模块。色差检测采用分光光度计,测量Lab值,计算色差ΔE值,合格标准为ΔE≤2.0。表面粗糙度检测使用接触式轮廓仪,测量Ra值,要求Ra≤2.0μm。附着力检测采用拉拔法,测试力值需达到3.0MPa以上,厚度检测使用涡流测厚仪,精度±2μm。

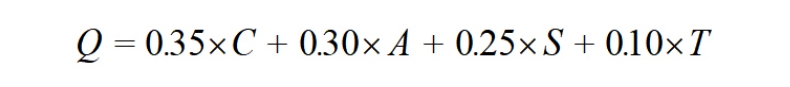

标准化验收流程涵盖预检查、正式检测、数据记录及质量评定四个步骤。预检查阶段要目视检查修复区域有无明显缺陷,正式检测阶段需按照5点法开展多点检测工作,数据记录阶段要建立相关的电子档案资料,质量评定阶段根据综合评分来确定修复等级。A级修复要求所有指标都必须达到优良标准,B级修复要求主要指标能够达到合格水平,C级修复意味着需要对其进行重新处理。检测数据会实时上传到云端数据库之中,进而形成修复质量追溯体系,质量综合评分计算公式为:

其中Q为综合评分,C为色差评分,A为附着力评分,S为表面质量评分,T为厚度评分。该公式通过加权平均法综合评价修复质量,权重分配基于各指标对修复效果的影响程度,为修复工程提供客观的质量评定标准。

修复技术应用效果分析

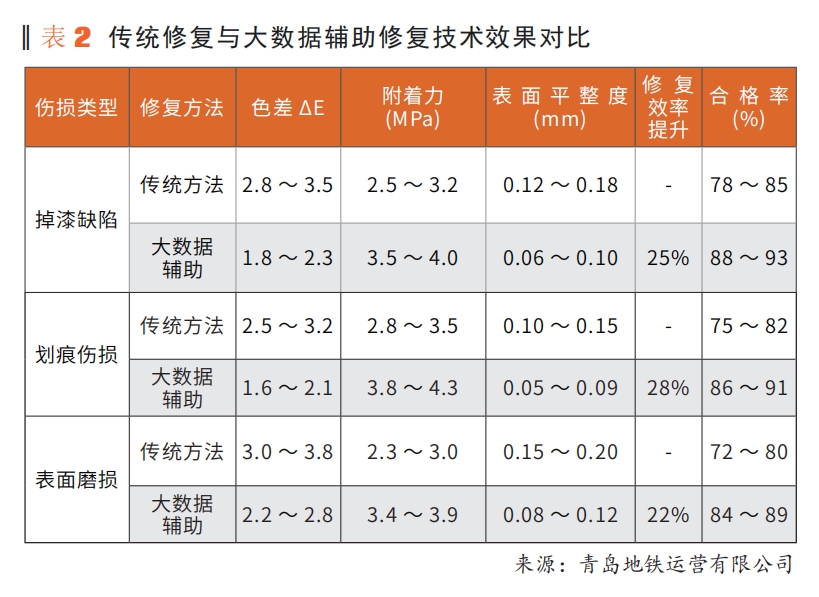

为验证大数据辅助修复技术的有效性,在实验室模拟地铁车站环境条件下,对掉漆、划痕、磨损三种典型伤损类型进行传统修复方法与大数据辅助修复方法的效果对比。

如表2所示,大数据辅助修复技术在各项技术指标上都比传统方法更具优势,工程应用情况显示,该技术采用标准化作业流程与实时质量监控,修复作业效率平均提升幅度较为显著,为提高地铁车站装饰面板的修复质量提供了参考依据。

结束语

基于大数据分析的搪瓷钢板表面缺陷快速修复技术,通过构建多维度伤损特征数据库,优化修复工艺参数、建立标准化质量检测指标体系等技术路径,实现了对地铁装饰面板搪瓷钢板表面缺陷的智能化识别与标准化修复。该技术在实际工程应用场景中,通过对比试验和长期性能监测,验证了其技术的可行性与工程适用性。研究结果表明,该技术体系不仅解决了地铁车站装饰面板修复过程中的技术痛点,更通过建立数字化修复模型,为城市轨道交通房建专业装饰、装修的智能化维保提供了关键技术支撑。

(黎华 青岛地铁运营有限公司)